Keine Fehler im neuen Fiesta: Ford Motor Company

Anwender

Ford Motor Company

Unternehmensinformationen

- 1903 gegründet

- Hauptsitz in Dearborn, Michigan, mit 70 Werken weltweit

- Über 164.000 Mitarbeiter

Herausforderung

Untersuchen und Korrigieren des Herstellungsprozesses für Teppiche, um Bürstspuren zu beseitigen.

Verwendete Produkte

Minitab® Statistical Software

Ergebnisse

- Vollständige Beseitigung der Bürstspuren

- Unerwartete Verbesserung der Flauschigkeit des Teppichs

- Erfolgreiche Einführung des Ford Fiesta mit optimaler Qualität

Die Ford Motor Company ist einer der größten Automobilhersteller in den Vereinigten Staaten und produziert in 70 Werken auf der ganzen Welt jedes Jahr Millionen von Fahrzeugen. Laut der Umfrage zur anfänglichen Qualität ("Initial Quality Survey")von J. D. Power and Associates hat Ford seit 2007 mehr Top-Bewertungen erhalten als jeder andere Autohersteller. Es ist keine Überraschung, dass Ford dank hoher Qualitätsstandards seit 1903 einer der Branchenführer ist. Und das Unternehmen weiß, dass Qualität bei der Markteinführung eines Autos beginnt. Als ein kosmetisches Problem mit dem Teppich im Fahrzeug die anstehende Markteinführung des 2011er Ford Fiesta bedrohte, erkannte das Six Sigma-Team für die Innenausstattung bei Ford eine gute Möglichkeit für die Qualitätsverbesserung durch bewährte Optimierungsmethoden. Im Bestreben, die hohe Kundenzufriedenheit und Leistung zu bewahren, setzte das Team die Minitab Statistical Software ein, um den Fehler beim Teppich zu beheben und eine erfolgreiche Produkteinführung sicherzustellen.

Die Herausforderung

Die Ford Motor Company verbesserte die Qualität der Teppiche im Ford Fiesta mit Hilfe der Minitab Statistical Software.

Das Einführungsdatum für den Fiesta rückte immer näher, als Ford feststellte, dass sichtbare Bürstspuren auf den Teppichen des Fahrzeugs für die Kunden nicht akzeptabel sein würden. Das Six Sigma-Team für die Innenausstattung bei Ford unter der Leitung von Six Sigma Master Black Belt Scott Sterbenz begann damit, zusammen mit dem Zulieferer den Herstellungsprozess für den in den Autos eingesetzten Teppich zu analysieren. Dabei wurde festgestellt, dass die verringerte Produktqualität vermutlich auf die Einstellungen der so genannten Tuftingmaschine zurückzuführen waren.

Der Hersteller war jedoch besorgt, dass Änderungen an den Einstellungen für die Tuftingmaschine auch Auswirkungen auf die Flauschigkeit des Teppichs haben könnten. Das Team musste Prozessverbesserungen finden, durch die die Bürstspuren beseitigt wurden, die Flauschigkeit jedoch erhalten blieb. Außerdem mussten andere kritische Qualitätsmerkmale berücksichtigt werden, z. B. die Strapazierfähigkeit und Fleckenbeständigkeit. In Anbetracht der gewaltigen Aufgabe, die die Verbesserung der Teppichqualität für den Fiesta darstellte, entschieden sich die Qualitätsexperten, die Werkzeuge für die Versuchsplanung (DOE) in der Minitab Statistical Software einzusetzen.

Einsatz von Minitab

In der Statistik bezeichnet die Versuchsplanung die Entwicklung einer Serie von Versuchsdurchläufen (Tests), die zeigen sollen, wie ein Ergebnis (die Antwortvariable) durch mehrere Variablen beeinflusst wird. In einem geplanten Versuch ändert der Versuchsleiter jeweils mehrere Faktoren, bestimmt dann mit Hilfe statistischer Analysen, welche Faktoren wichtig sind, und ermittelt schließlich die optimalen Stufen für diese Faktoren. Dies ist ein effizientes und wirtschaftliches Verfahren, mit dem fast alle Prozesse verbessert werden können.

Das Qualitätsverbesserungsteam von Ford musste in einem engen Zeitfenster einen Versuch planen, in dem die Effekte der sechs Einstellungen für die Tuftingmaschine im Hinblick auf die Bürstspuren und Flauschigkeit des Teppichs bewertet wurden. Bei dem Experiment galt es, ein schwieriges Gleichgewicht zu finden: es musste präzise und zuverlässig sein, musste jedoch auch die Materialkosten und Unterbrechungen im Produktionsplan des Zulieferers minimieren. Die Herausforderung bestand darin, einen Versuchsplan zu finden, in dem mit der geringstmöglichen Anzahl an Durchläufen ausreichend viele Daten zum Optimieren der Einstellungen für die Tuftingmaschine erfasst würden.

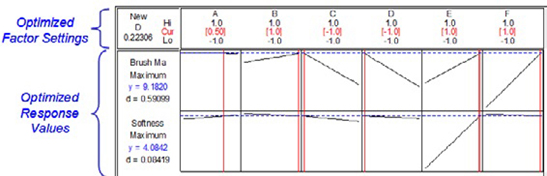

Mit der Zielgrößenoptimierung in Minitab konnten die optimalen Einstellungen zum Beseitigen der Bürstspuren und Erhalten der Flauschigkeit des Teppichs bestimmt werden.

Mit den DOE-Werkzeugen in Minitab kaönnen eine Vielzahl von unterschiedlichen Versuchsplänen erstellt und analysiert werden. Darüber hinaus können die Versuchsleiter anhand der Anzahl der untersuchten Variablen und anderer Bedingungen den besten Versuchsplan für die jeweilige Situation ermitteln. Das Ford-Team erstellte mit den DOE-Werkzeugen in Minitab einen teilfaktoriellen Versuchsplan mit Zentralpunkten, mit dem die benötigten Informationen in nur 34 Durchläufen ermittelt werden konnten.

Für jeden experimentellen Durchlauf verglich ein Team von Prüfern das neue Produkt mit dem zurzeit verwendeten Teppich. Anschließend wurden die Bewertungen gemittelt und analysiert. Außerdem wurde eine Messsystemanalyse in Minitab durchgeführt, um zu überprüfen, ob die Änderungen in der Qualitätsbewertung des Teppichs eine direkte Folge der Änderungen an den Faktorwerten im Versuch waren und nicht auf eine Streuung bei der Meinung der Prüfer zurückgingen.

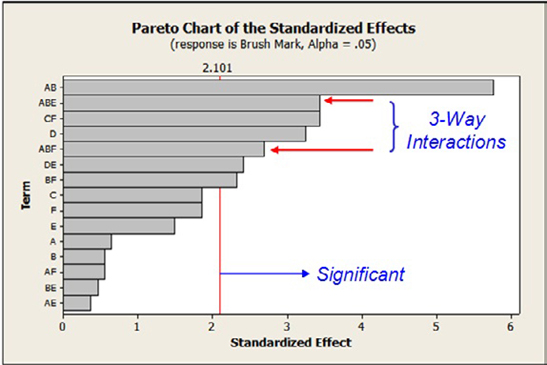

Ein Pareto-Diagramm zeigt deutlich, dass die Drei-Wege-Interaktionen einen signifikanten Einfluss auf die Qualität des Teppichs hatte.

Bei der Analyse der Daten aus den 34 Durchläufen in Minitab zeigten die resultierenden Werte der einzelnen Antwortvariablen komplexe Wechselwirkungen zwischen den unterschiedlichen Einstellungen für die Tuftingmaschine. Die Wechselwirkungen erklärten, weshalb mit zuvor erfolgten Anpassungen einzelner Einstellungen für die Tuftingmaschine keine Möglichkeit gefunden wurde, die Bürstspuren zu beseitigen.

Der Versuchsplan lieferte dem Team nicht nur eine Liste der signifikanten Variablen und Wechselwirkungen, sondern auch Gleichungen, die die Auswirkungen der Eingabewerte auf die Antwortvariablen abbildeten. Es kam sogar noch besser: Die Ergebnisse zeigten, dass die optimierten Einstellungen zum Beseitigen der Bürstspuren keine negativen Auswirkungen auf die Flauschigkeit hatten.

Ergebnisse

Anhand der Rückmeldungen des Zulieferers und des Fiesta-Entwicklungsteams verbesserte Sterbenz die durch den ersten Versuchsplan ermittelten optimalen Einstellungen mit dem Werkzeug für die Zielgrößenoptimierung in Minitab noch weiter. Mit den Ergebnissen aus dem Versuchsplan als Ausgangspunkt konnten Sterbenz und sein Team die Einstellungen mit der Zielgrößenoptimierung anpassen, um weitere praktische Überlegungen des Herstellers und des Entwicklungsteams einzubeziehen.

Nachdem der neue Teppich in den Bestätigungsdurchläufen positive Bewertungen von den auch zuvor hinzugezogenen Prüfern erhielt, wurden Muster zur abschließenden Bewertung an das Research and Engineering Center von Ford geschickt. Die Muster bestanden alle Tests auf Strapazierfähigkeit, Fleckenbeständigkeit, Farbe und Glanz, und das Experiment wurde von allen Beteiligten als großer Erfolg eingestuft.

Das gesamte Projekt dauerte von der Problemdefinition bis zum Abschluss der Lösungsumsetzung und der Feststellung, dass der Prozess unter Kontrolle war, 12 Tage. Bei den Teppichen im Fiesta wurden nicht nur die Bürstspuren vollständig beseitigt und eine unerwartete Verbesserung der Flauschigkeit erzielt, sondern die Prüfer erhielten darüber hinaus zusätzliche Einblicke in den gesamten Herstellungsprozess.

Dank Minitab konnte Ford eine Lösung finden und umsetzen, mit der die optimalen Einstellungen für die Tuftingmaschine zum Beseitigen der Bürstspuren ermittelt wurden und gleichzeitig die Flauschigkeit des Teppichs erhalten wurde. Die Markteinführung des 2011er Ford Fiesta einige Monate später war auf der ganzen Linie erfolgreich und stellte einen weiteren Meilenstein im Engagement von Ford für Perfektion und Qualitätsverbesserung dar.