White Sands Missile Range: Überwachungsprojekt führt zu Einsparungen

Anwender

White Sands Missile Range der US-Armee

Unternehmensinformationen

- Stellt Dienstleistungen für praktische Versuche, Forschung, Begutachtung, Entwicklung und Schulung zur Unterstützung der US-Sicherheitsbehörden bereit

- 1945 gebaut

- Ansässig außerhalb von Las Cruces, New Mexico

Herausforderung

Reduzieren der benötigten Arbeitszeit für die geheime Videoüberwachung

Verwendete Produkte

Minitab® Statistical Software

Ergebnisse

- Arbeitszeit wurde um 47 % reduziert

- Geschätzte Einsparungen von 1,6 Millionen Dollar

- Verbesserte allgemeine Prozesszykluseffizienz

Die White Sands Missile Range ist seit Langem eine der weltweit wichtigsten militärischen Testanlagen. Sie untersteht dem US-Verteidigungsministerium und wird von der US-Armee verwaltet. Außerdem haben hier eine Reihe von Organisationen ihren Sitz, die an unterschiedlichsten Projekten weit über Entwicklungstests hinaus arbeiten. Eine der Dienstleistungen, die von der nahe Las Cruces, New Mexico, ansässigen Einrichtung angeboten werden, ist die geheime Videoüberwachung. Zum Optimieren der Überwachungsprozesse und zum Reduzieren der benötigten Arbeitszeit führte ein Verbesserungsteam der White Sands Missile Range ein Lean Six Sigma-Projekt durch und analysierte die Projektdaten mit der Minitab Statistical Software.

Die Herausforderung

.jpg)

Ein Qualitätsverbesserungsteam der White Sands Missile Range verringerte mit Minitab die für die geheime Videoüberwachung für Kunden benötigte Arbeitszeit. Im Rahmen des verbesserten Prozesses wird der oben abgebildete LKW mit neuen Überwachungskameras ausgestattet, mit denen die für Überwachungseinsätze benötigte Anzahl von Arbeitskräften deutlich gesenkt wird.

Wenn Kunden eine geheime Videoüberwachung beauftragen, nutzt die White Sands Missile Range unabhängige Optotechniker, die die eigentliche Überwachung an unterschiedlichen Einsatzorten durchführen. Die Personalkosten für die Vor-Ort-Überwachung wurden sehr hoch für die Kunden, und der Prozess selbst war mühsam. „Das Ziel des Projekts bestand darin, die benötigte Arbeitszeit um 30 Prozent zu senken“, erklärt Sue Schlegel, Lean Six Sigma Black Belt und Quality Improvement Mentor für Robert S. Carter, den Black Belt, der das Projekt der White Sands Missile Range leitete. „Wir wussten, dass wir die Kosten senken und die Arbeitszeit der Mitarbeiter effizienter nutzen konnten, indem wir nicht wertschöpfende Aktivitäten aus dem Prozess entfernten. So konnten sie sich auf andere wichtige Projekte konzentrieren.“

Einsatz von Minitab

Das Lean Six Sigma-Team in White Sands nutzte die DMAICMethodologie und unterteilte das Projekt in fünf Phasen: Definieren, Messen, Analysieren, Verbessern und Kontrollieren. (Das Akronym DMAIC leitet sich von den englischen Bezeichnungen Define, Measure, Analyze, Improve und Control ab.) In der Phase zum Definieren und Messen unterstützte Minitab das Team bei der Datenanalyse, um mehr über den Videoüberwachungsprozess zu erfahren. Insgesamt umfasst dieser Prozess fünfzehn Schritte, wozu auch die Fahrzeiten der Techniker zum und vom Einsatzort, Auf- und Abbau von Geräten und das Sichten der laufenden Videoübertragung zählten.

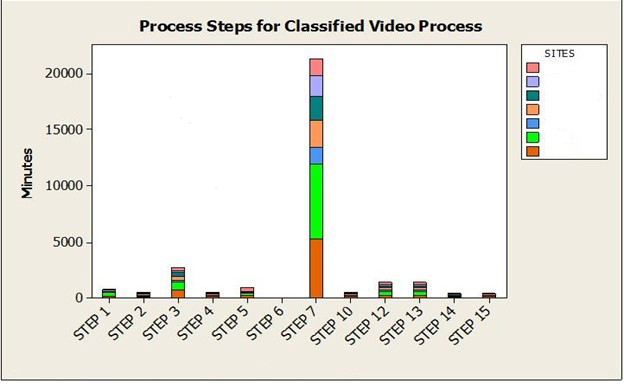

Mit Minitab-Balkendiagrammen analysierte das Team, wie viel Zeit die Techniker auf die einzelnen Schritte des Überwachungsprozesses an den einzelnen Einsatzorten verwendeten. Dabei konnten leicht die Prozessschritte gezeigt werden, an denen große Engpässe auftraten.

.jpg)

Zum Bewerten der Prozessfähigkeit führte das White Sands-Qualitätsverbesserungsteam eine Prozessfähigkeitsanalyse mit der Minitab Statistical Software durch. Hiermit konnte bestätigt werden, dass der Prozess die obere Spezifikationsgrenze für die Zyklusdauer nicht erfüllte.

Mit Minitab-Diagrammen konnte das Team die Verteilung der Daten zur Prozesszyklusdauer anzeigen und die aktuelle mittlere Prozesszyklusdauer ermitteln. Zum Beurteilen der aktuellen Basis-Prozessleistung und Basis-Prozessfähigkeit wurde eine Prozessfähigkeitsanalyse in Minitab durchgeführt. Das Histogramm der Prozessfähigkeit bestätigte, dass der Prozess die obere Spezifikationsgrenze für die Zyklusdauer nicht erfüllte. Zur weiteren Untersuchung der einzelnen Prozessschritte analysierte das Team mit gestapelten Balkendiagrammen die Zeit, die die Techniker an den unterschiedlichen Einsatzorten mit den einzelnen Schritten verbrachten. So konnte leicht gezeigt werden, wo an jedem Ort Prozessengpässe auftraten. „Am Anfang eines Projekts können wir mit Minitab die Daten in Schichten gliedern, Verschwendung quantifizieren und zeigen, wo in einem Prozess Probleme auftreten“, erläutert Schlegel. „In unserem aktuellen Fall stellten wir fest, dass 68 Prozent der Gesamtzyklusdauer des Prozesses auf eine nicht wertschöpfende Aufgabe entfiel: die laufende Beobachtung der Videoübertragung.“

Auf der Grundlage dieser Erkenntnisse machte sich das Team daran, die Ursachen zu ermitteln und mögliche Lösungen zu priorisieren. Da bei den Überwachungseinsätzen Arbeitskräfte benötigt wurden, um über lange Zeiträume die laufende Videoübertragung zu überwachen, wurde nach Alternativen für diese Aufgabe gesucht, bei denen keine Personen benötigt wurden. Nachdem unterschiedliche Lösungen für kritische Engpässe recherchiert und diskutiert worden waren, entschloss sich das Team, automatisierte Videoüberwachungskameras mit leistungsstarker Software für die Bewegungserkennung einzusetzen und Pilotversuche durchzuführen. Die neuen Kameras waren kosteneffizient, leicht aufzubauen und zu warten und benötigten deutlich weniger Arbeitszeit für die Kontrollphase bei Videoüberwachungseinsätzen. Die Prozessverbesserungen waren bereits nach dem ersten Pilotversuch erkennbar, und kurz darauf wurden auf der Basis des neuen Prozesses neue Arbeitsanweisungen eingeführt.

Ergebnisse

Das ursprüngliche Ziel des Projekts bestand darin, die benötigte Arbeitszeit für eine geheime Videoüberwachung um 30 Prozent zu senken. Nach der Einführung des neuen Überwachungssystems konnte die Arbeitszeit um 47 Prozent gesenkt werden, womit das ursprüngliche Projektziel deutlich übertroffen wurde. Arbeiten, für die zuvor vier Optotechniker erforderlich waren, können jetzt von zwei Technikern durchgeführt werden, so dass die anderen Mitarbeiter für andere Kunden der White Sands Missile Range abgestellt werden können. Das Team geht davon aus, dass die Kunden bis 2018 durch den neuen Prozess 1,6 Millionen Dollar einsparen werden.

„Wir haben den Prozess verbessert, indem wir fast 50 Prozent der Arbeitskräfte durch Überwachungskameras ersetzt haben“, fasst Schlegel zusammen. „Mit dem neuen Prozess haben nicht nur unsere Kunden Geld gespart. Wir konnten außerdem zwei Techniker für andere Aufgaben einsetzen, und wir haben den Prozess effizienter gestaltet.“

Durch das Entfernen von nicht wertschöpfenden Zeiten aus dem Prozess und das Reduzieren der Anzahl der Prozessschritte konnte das Projekt außerdem die Prozesszykluseffizienz von 10 Prozent auf 19 Prozent steigern. Das Team stellte sicher, dass der neue Prozess unter Kontrolle war, und die Prozessfähigkeitsanalyse nach Abschluss des Projekts zeigte, dass die Ziele zum Verkürzen der Prozesszyklusdauer erreicht wurden.

Der größte Gewinn war jedoch vermutlich die Möglichkeit, das Projekt als Vorlage zu nutzen. „Diese Anwendung wird in anderen Prozessen und Programmen der White Sands Missile Range nachgebildet“, so Schlegel, „und kann für ähnliche Einrichtungen innerhalb der Armee übernommen werden.“