Bridgestone Costa Rica: Dank Versuchsplanung alles im Griff

Anwender

Bridgestone Costa Rica

Unternehmensinformationen

- Großer Gummi- und Reifenhersteller

- Vertreibt Produkte in mehr als 150 Ländern

- Im Werk in Costa Rica werden täglich 12.000 Reifen produziert

Herausforderung

Steigerung der Kapazität des Werks und schnellere Zertifizierung neuer Reifen

Verwendete Produkte

Minitab® Statistical Software

Ergebnisse

- Anfänglich Einsparungen von 74.200 $ durch das Projekt

- Optimierter Prozess für Reifenlaufflächen

- Einsparungen von 2,5 Millionen $ bei Opportunitätskosten

Bridgestone Corporation, ein globaler Reifen- und Gummiproduzent, stellt an Standorten auf der ganzen Welt Reifen für eine breite Anwendungspalette her. Die Produkte des Unternehmens werden in über 150 Ländern und Territorien verkauft. Zu den Standorten des Unternehmens gehört ein Werk in Costa Rica mit 1.000 Mitarbeitern, in dem täglich 12.000 Reifen für 23 Märkte in Zentralamerika und der Karibik produziert werden. Das Werk sah sich jedoch zwei Herausforderungen gegenüber: die Zertifizierung eines neuen Reifens gemäß den Bestimmungen des US-Verkehrsministeriums und das Beheben eines Engpasses, durch den die Gesamtproduktion von Reifen für leichte LKW im Werk eingeschränkt wurde. Six Sigma Black Belt Kenneth Quirós Acuña entwickelte ein Projekt, das – im Erfolgsfall – beide Probleme lösen würde. Er und sein Projektteam ermittelten mit der Minitab Statistical Software kritische Faktoren, die sich sowohl auf die Produktionszahlen als auch auf die Zertifizierungstests auswirken, planten einen Versuch zum Ermitteln der optimalen Einstellungen für diese Faktoren und entwickelten ein Modell, mit dem das Unternehmen schneller mehr Reifen produzieren und zertifizieren konnte.

Die Herausforderung

Ein Projektteam im Bridgestone-Werk in Costa Rica steigerte mit der Minitab Statistical Software die Kapazität und konnte neue Reifen schneller zertifizieren.

Als die Ingenieure des Werks untersuchten, wie die Kapazität gesteigert werden könnte, stellten sie fest, dass der bedeutsamste Engpass bei der Fertigung eine Unterproduktion bei den Laufflächen war. Im Werk wurden zwei Arten von Maschinen zur Herstellung der Laufflächen eingesetzt: ein Extruder, mit dem Laufflächen in einem Stück hergestellt werden, und eine Streifen-Laufflächenmaschine, mit der Laufflächen aus vielen schmalen Streifen produziert werden.

Die Streifen-Laufflächenmaschine wurde nicht optimal ausgenutzt. Bemühungen, die Maschine besser auszulasten, scheiterten jedoch, als die damit produzierten Reifen nicht die Normen für die Zertifizierung erfüllten.

Die Manager im Unternehmen gingen davon aus, dass es zu schwierig wäre, mit der Streifen-Laufflächenmaschine qualifizierte Reifen für leichte LKW herzustellen, da die Produktion eine Vielzahl von Schritten und komplizierte Variablen wie Vorschubgeschwindigkeit und Breitenintervalle umfasste. Das Programmieren der Maschine hatte sich als extrem komplex erwiesen. „Es ist nicht einfach, eine Laufflächenform mit Streifen zu reproduzieren, da die richtige Kombination von Faktoren ermittelt werden muss“, erläutert Quirós. „Die Vorschubgeschwindigkeit, die Trommelgeschwindigkeit, die Extrudiergeschwindigkeit und alle anderen Faktoren müssen aufeinander abgestimmt sein, um eine gute Lauffläche herzustellen.“

Quirós und sein Team stellten fest, dass bei der Vielzahl der Schritte im Produktionsprozess für Reifen und der Menge an potenziellen Faktoren zuerst ein Schwerpunkt ermittelt werden musste, um ein überschaubares Projekt zu erhalten. „Als wir die unterschiedlichen Kombinationen von Faktoren betrachteten, um die Probleme mit der Streifen-Laufflächenmaschine besser nachvollziehen zu können, stellten wir fest, dass ca. 80 Prozent der Probleme im Zusammenhang mit einem bestimmten Reifenzertifizierungstest standen.“

Reifen werden nach komplexen technischen Spezifikationen produziert und vulkanisiert. Wenn ein Reifen einen vorläufigen Produktions- und Vulkanisierungstest besteht, werden weitere Tests durchgeführt, die vom US-Verkehrsministerium gefordert werden. Zu den ausgewerteten Faktoren gehören u. a. Trommelbreite, Seitenwandposition und -breite, Profil der aus Streifen hergestellten Lauffläche, Winkel der Textilbahnen, lineare Geschwindigkeit und Quergeschwindigkeit zur Trommel.

Reifen, die diese Spezifikationen erfüllen, durchlaufen den Kolbentest, bei dem ein abgerundeter Kolben in die Mitte der Lauffläche eines aufgeblasenen Reifens gedrückt wird. Die Prüfer messen die erforderliche Energie zum Durchstoßen des Reifens bzw. bis zum Kontakt mit der Oberfläche der Felge. Die Reifen mit aus Streifen hergestellten Laufflächen des Werks in Costa Rica erfüllten die Richtlinien dabei nicht.

„Bei einigen Tests ist etwas Flexibilität möglich“, erläutert Quirós, „aber ein Reifen, der den Kolbentest nicht besteht, kann nicht zertifiziert werden. Daher richteten wir das Hauptaugenmerk auf diesen Aspekt. Wir haben zunächst ein Modell für die Spezifikationen für Reifen erstellt, die den Kolbentest bestehen, ohne dass die Leistung bei anderen Tests beeinträchtigt wird.“

Einsatz von Minitab

Zunächst sortierten die Teammitglieder die Variablen im Reifenproduktionsprozess entsprechend ihrer Bedeutung für die Zertifizierung. Nach einer ersten Analyse priorisierte das Team vier Faktoren für die weitere Untersuchung. Dabei musste jedoch sichergestellt werden, dass Änderungen an den Faktoreinstellungen zum Bestehen des Kolbentests keine Beeinträchtigung der Leistung des Reifens bei anderen Zertifizierungstests zur Folge hatten.

„Einer der wichtigsten Tests bezieht sich auf den Durchmesser. Wir mussten also zuerst ermitteln, ob diese vier Faktoren Auswirkungen auf den Durchmesser hatten“, erklärt Quirós. „Dies musste ggf. im Modell berücksichtigt werden.“ Das Team führte eine multiple Regression mit diesen vier Faktoren und den Daten für den Reifendurchmesser durch und stellte fest, dass die wichtigsten Faktoren Winkel und Gewicht waren. „In unserem Modell hatten diese Eingabewerte daher eine Nebenbedingung, und wir konnten eine Gleichung generieren, um diese Eingabewerte entsprechend festzulegen.“

Danach erfasste Quirós mit den Werkzeugen für die Versuchsplanung in Minitab schnell und effizient die Daten, die er zur Entwicklung des Modells benötigte. „Da das Testen von Reifen ein destruktiver Prozess ist, sind Versuchsdurchläufe sehr teuer“, stellt er fest. „Durch die Versuchsplanung können wir jedoch mit der kleinstmöglichen Anzahl von Durchläufen mehrere Variablen gleichzeitig untersuchen. So erhielten wir ausreichend viele Daten für zuverlässige Ergebnisse, ohne Zeit und Ressourcen darauf zu verschwenden, mehr Daten als benötigt zu erfassen.“ Er entschied sich für einen 2-stufigen faktoriellen Versuchsplan, mit dem er die hohen und tiefen Einstellungen für jede der vier wichtigen Prozesseingabevariablen in nur 16 Durchläufen bestimmen konnte.

.jpg)

Mit dem Konturdiagramm in Minitab konnten Quirós und sein Team bequem den Zusammenhang zwischen den Variablen für Laufflächen aus Streifen und dem Durchmesser der fertigen Reifen untersuchen.

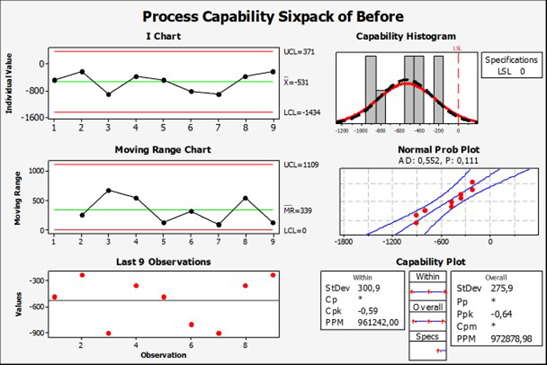

Vor dem Erfassen der Daten führte das Team eine Messsystemanalyse mit Minitab durch, um sicherzustellen, dass korrekte Daten erfasst wurden. Außerdem wurde die Basis-Prozessfähigkeit des Produktionsprozesses für aus Streifen hergestellte Laufflächen mit dem Process Capability Sixpack™ von Minitab untersucht. Die Ergebnisse zeigten, dass der Prozess zwar stabil war, aber nur eine geringe Fähigkeit zum Erfüllen der Zertifizierungsnormen aufwies. Nun konnten die 16 Versuchsreifen hergestellt und die Zertifizierungstests durchlaufen werden, darunter die Durchmesser- und Kolbentests.

Als das Team die Daten zu der im Werk verwendeten Streifen-Laufflächenmaschine mit dem Process Capability Sixpack™ von Minitab untersuchte, stellten sie fest, dass der Prozess zwar stabil war, jedoch eine geringe Fähigkeit zum Einhalten der Zertifizierungsnormen aufwies, wie die extrem niedrigen Werte von Ppk und Cpk zeigen.

Als Quirós und sein Team die Versuchsdaten in Minitab analysierten, zeigten die Ergebnisse, dass alle vier Faktoren und die Wechselwirkungen zwischen diesen Faktoren signifikante Auswirkungen auf die Ergebnisse des Kolbentests hatten. Dies waren äußerst wichtige Informationen. Es wäre jedoch schwierig gewesen, ohne ein Werkzeug, mit dem anhand der Versuchsergebnisse prognostiziert werden konnte, wie unterschiedliche Variableneinstellungen die Leistung des Reifens beeinflussen würden, ein präzises Modell aus diesen Informationen abzuleiten. Glücklicherweise bietet die Zielgrößenoptimierung in Minitab genau diese Möglichkeit, so dass Quirós problemlos die Prozesseinstellungen anpassen konnte, um die bestmöglichen Ergebnisse zu erzielen. „Mit der Zielgrößenoptimierung konnten wir unser Ziel für den Kolbentest erreichen und sogar übertreffen“, berichtet er. „Wir erstellten damit das Prognosemodell und legten die optimalen Eingabeeinstellungen fest. Danach erfassten wir weitere Daten mit diesen Einstellungen und verwendeten Minitab, um eine multiple Regression durchzuführen und die Faktorwerte zu validieren.“

Ergebnisse

Auf der Grundlage der Analyseergebnisse änderte das Team das Verfahren, wie aus Streifen gefertigte Laufflächen bei der Herstellung von Reifen für leichte LKW verwendet wurden. Vor der Produktion neuer Reifen überprüften die Werksmanager die letzten Spezifikationen. Vorherige und vorgeschlagene Werte für Winkel und Trommelbreite wurden in einer Tabelle ausgewertet, die mit DOE-Gleichungen programmiert wurde. Wenn sie akzeptabel waren, wurden Daten für die beiden anderen Faktoren im Prozess hinzugefügt.

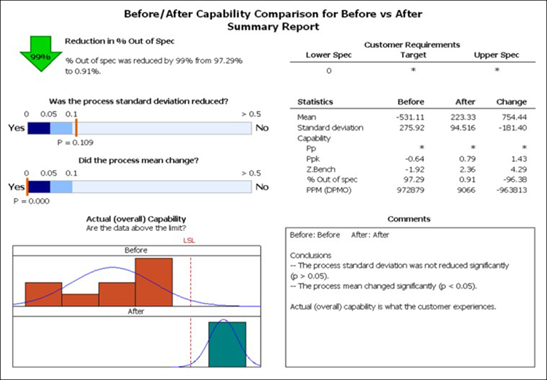

Zum Validieren der Ergebnisse verwendete das Projektteam die Prozessfähigkeitsanalyse im Minitab-Assistenten. Mit der Ausgabe des Assistenten können die Ergebnisse einer Analyse ganz einfach an alle Beteiligten weitergegeben werden, auch wenn diese wenig Erfahrung mit Statistik haben. Durch den Erfolg des Projekts konnten alle Mitarbeiter im Werk sehen, wie mit Datenanalyse selbst seit Langem bestehende Qualitätsprobleme behoben werden können.

„Wir haben unsere Ziele erreicht“, fasst Quirós zusammen. „Immer, wenn wir die Stufe eines Parameters geändert und die Tests erneut durchgeführt haben, war der Durchschnitt sehr nah an der Prognose des Modells. Das Ergebnis war perfekt. Wir übertreffen jetzt das Soll für den Kolbentest.“

Der Einsatz des neuen Modells wurde schon bald auf andere Reifengrößen ausgeweitet. Das Modell wurde als Nächstes auf eine andere Reifengröße für leichte LKW angewendet, die zuvor noch keine Zertifizierung mit aus Streifen hergestellten Laufflächen bestanden hatte. Dieses Mal war der Prozess nach dem ersten Versuch qualifiziert. Seitdem haben Quirós und sein Team das Modell auch für in der Landwirtschaft eingesetzte Reifen erfolgreich genutzt.

Der Erfolg des Projekts hat zu einer Produktionssteigerung im Werk in Costa Rica geführt, durch die Hunderttausende Dollar und über 2 Millionen Dollar an Opportunitätskosten eingespart wurden. „Nun können wir mit dem Prozess für die Fertigung aus Streifen mehr Laufflächen und damit mehr Reifen produzieren“, erläutert Quirós. Die Vorteile dieses Projekts gehen jedoch über die Kosteneinsparungen hinaus, wie er betont. „Die Six Sigma-Methodologie kann eine Organisation völlig verändern, und auch Projekte mit kleinen Einsparungen können für ein Unternehmen große Auswirkungen haben. Die Einstellung der Mitarbeiter ändert sich. Sie können sehen, wie die Datenanalyse in der Praxis angewendet werden kann und dass der Einsatz von Werkzeugen wie Minitab zum täglichen Überprüfen der Daten äußerst sinnvoll ist. Wenn jetzt Probleme auftreten, fragen die Mitarbeiter im Werk, wie diese Probleme mit Hilfe von Statistik behoben werden können.“

.png)